【技术交流】磷石膏煅烧制备超白Ⅱ型无水石膏工艺研究

磷石膏煅烧制备超白Ⅱ型无水石膏工艺研究

龚 辉1,冷为贵2,赵国军2,孟庆坤2,

杨正波3,陈红霞3,张晓菲3,谭宏斌1

(1.西南科技大学 材料与化学学院,四川 绵阳 621010;

2.贵州芭田生态工程有限公司,贵州 黔南 550402;

3.中建材创新科技研究院有限公司,北京 101399)

摘要:磷石膏是磷肥生产过程中排放的大宗固体废弃物,其资源化与高值化利用已成为材料与环境领域的研究热点。利用煅烧磷石膏可制得白度更高、性能优异的Ⅱ型无水石膏材料,具有良好的应用前景。本文通过高温煅烧磷石膏制备超白Ⅱ型无水石膏(APG),探究了煅烧温度和外加剂掺量对其性能的影响。结果表明,随煅烧温度的升高,无水石膏的标准稠度降低,凝结时间先延长后缩短;900 ℃下煅烧制备的APG 28 d抗压强度最高,为8.23 MPa,白度为89.12%;掺入外加剂能够缩短凝结时间并提高抗压强度;在500 ℃下煅烧并掺入0.34%外加剂,得到的超白APG性能优异,3 d和28 d抗压强度分别为12.82 MPa和45.82 MPa,初凝和终凝时间分别为13.0 h和16.5 h,白度达到96.13%。研究成果可为磷石膏的高值化利用提供参考。

0 引言

磷石膏是湿法磷酸生产过程中产生的副产品,主要成分为二水硫酸钙,还含有磷、氟等有害杂质[1-2]。每生产1 t磷肥(以P2O5计),会产生4.5~5.0 t磷石膏。截至2023年,全球磷石膏累计堆存量已超过60亿t,并仍以1.5亿t/a的速度增长,而综合利用率却不足5%[3]。我国的磷石膏历史堆存量已超过8亿t,每年新增约8 000万t[4]。磷石膏的堆存不仅占用了大量土地资源,还迫使磷化工企业投入大量资金用于渣场的建设及维护。此外,磷石膏中的磷、氟等杂质会受大气降水、风化和扬尘等因素影响而迁移出堆场,渗入地下水、地表水及土壤中,从而对生态环境造成严重威胁[5]。因此,如何合理利用和处置磷石膏已成为湿法磷酸工业可持续发展的关键问题之一。

近年来,磷石膏资源化利用研究取得了一定进展。马小玲等[6]探讨了磷石膏生产硫酸联产水泥的可行性,结果表明,利用煤作为还原剂可以降低磷石膏的分解温度,从而降低能耗和生产成本。QI等[7]探索了磷石膏在农业领域的应用可行性,结果表明,磷石膏可作为土壤调理剂,改善土壤的物理化学性质,延缓土壤退化,钝化重金属。WANG等[8]对磷石膏基泡沫保温材料的防水性能进行了研究,发现掺入少量矿渣便能显著改善磷石膏基保温材料的防水性能。目前,磷石膏高附加值产品的开发力度尚显不足,未能充分挖掘其资源潜力。高温煅烧能够改变磷石膏的微观结构,将磷石膏中的可溶性磷杂质转换为惰性不溶物,并去除磷石膏中的大部分可溶性氟和有机质[9-11]。煅烧后制备的无水硬石膏,在合适激发剂的作用下可以制成优质胶凝材料[12]。PLANK等[13]研究了外加剂对材料性能的影响,结果表明,超塑化剂的加入可显著提高石膏材料的流动性。白度是磷石膏在建筑材料、装饰材料及其他高附加值产品应用中的关键指标,较高的白度不仅能提升产品的美观度,还能显著提升其市场接受度和经济价值。WANG等[14]探究了通过闭路浮选提高磷石膏白度的可行性,结果表明,通过脱泥和浮选处理,能够有效去除磷石膏中的有机杂质和易浮泥组分,所得磷石膏精矿白度可达58%,二水硫酸钙纯度提升至96.6%。李江丽等[15]研究了磷石膏的除杂增白技术,对比分析了多种杂质去除方法的适用性与效果。

本文以磷石膏为原料,通过高温煅烧改变其微观结构,研究煅烧温度对制备的无水石膏标准稠度、凝结时间、抗压强度以及白度的影响。此外,为进一步提高超白Ⅱ型无水石膏的性能,还考察了外加剂掺量对Ⅱ型无水石膏凝结时间和抗压强度的影响,旨在为磷石膏的高附加值利用提供借鉴。

1 试验部分

1.1 试验原料

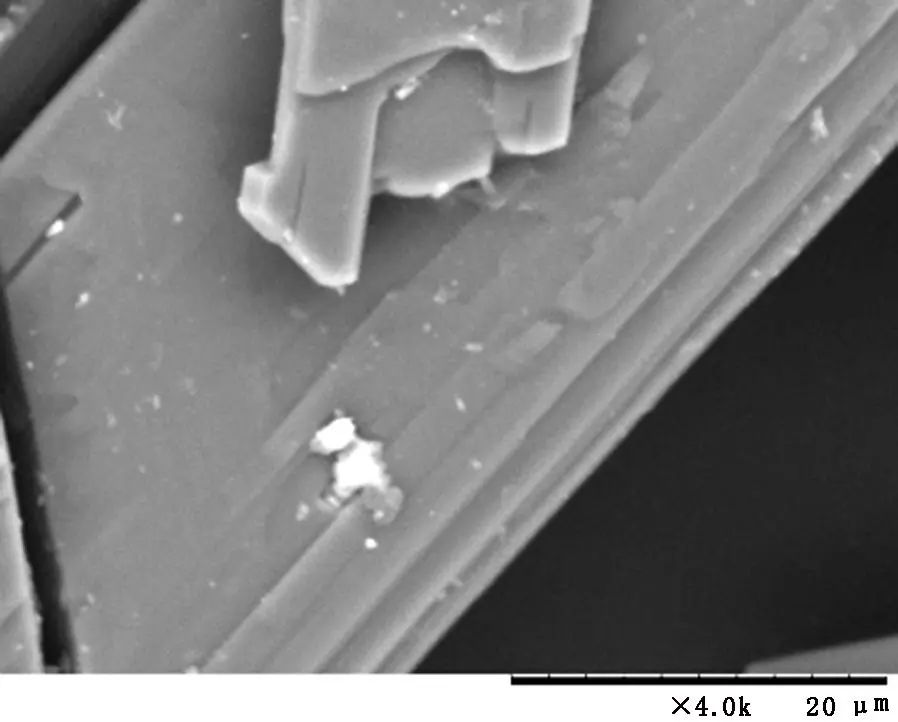

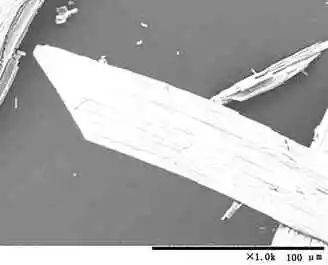

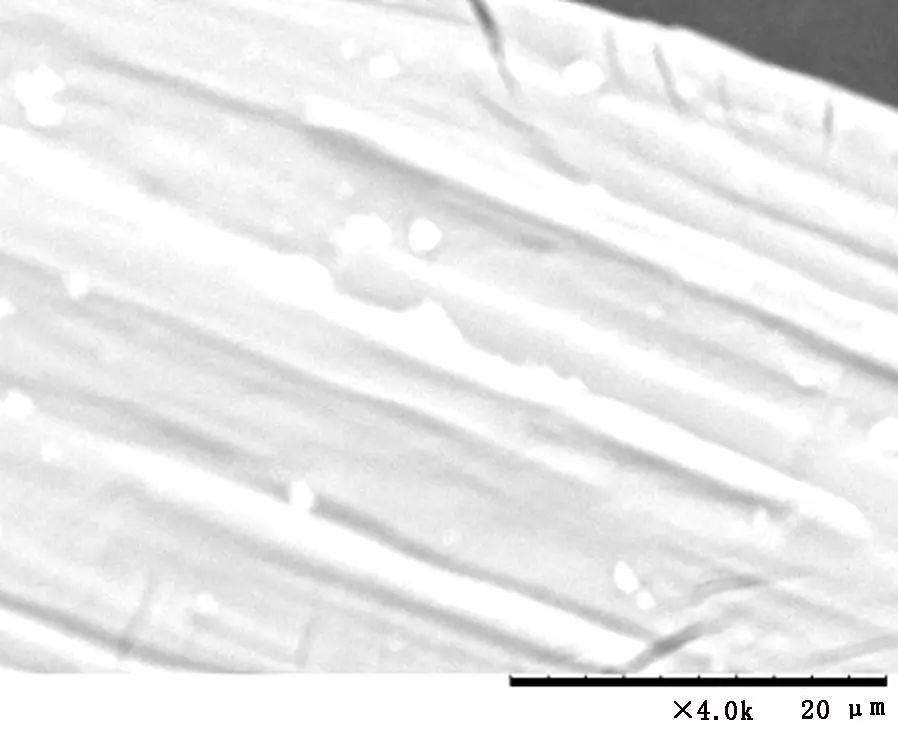

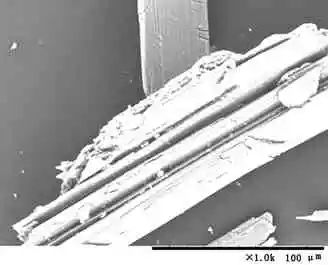

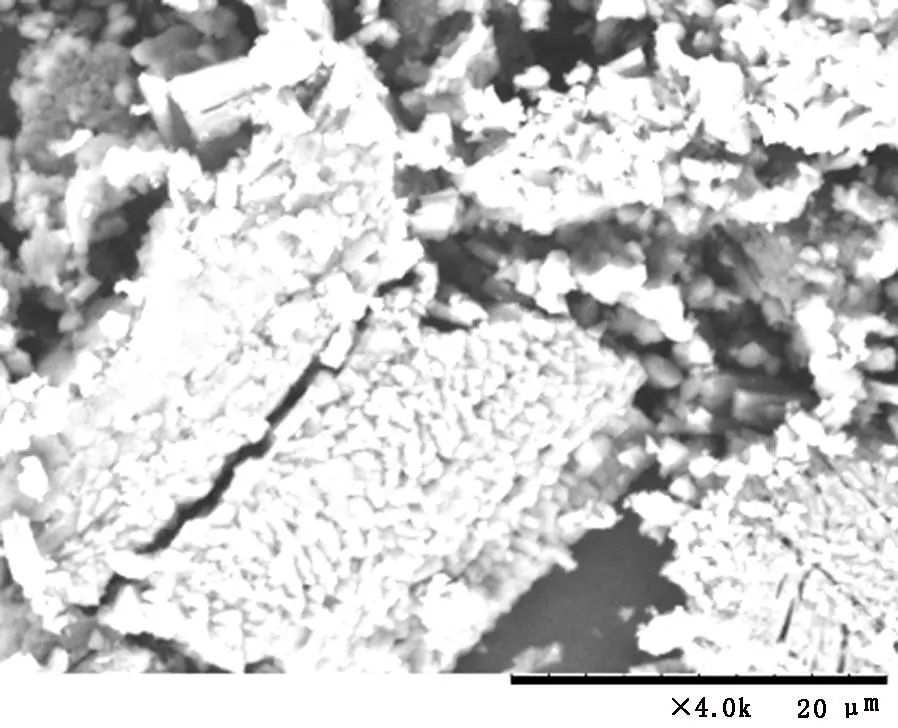

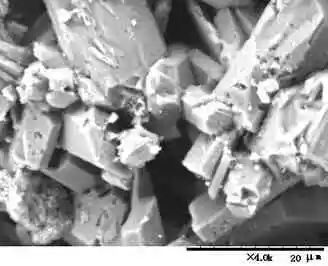

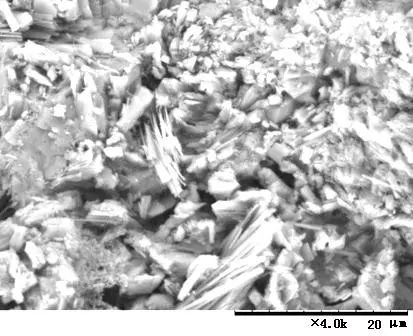

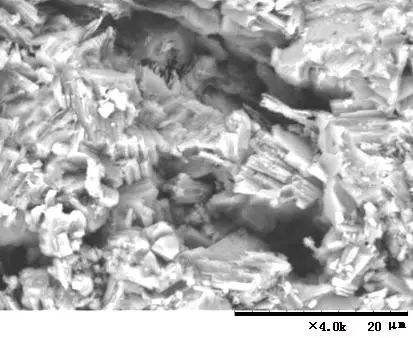

试验原料为贵州某企业排弃的磷石膏,外观呈白色,白度为88.33%,其主要成分是SO3、CaO,另含有极少量的P2O5、BaO等杂质。磷石膏试样在40 ℃下烘干后,呈现出具有粗大粒径和光滑表面的板状结构。磷石膏试样的微观形貌和化学组成分别见图1、表1。

表1 磷石膏试样的化学组成

图1 磷石膏试样的微观形貌

外加剂:减水剂,市售;激发剂:实验室自配。

1.2 仪器设备

使用X射线荧光分析仪(Axios-Poly型,荷兰帕纳科公司)测定样品的化学组成;使用全自动白度计(WSD-Ⅲ型,北京康光仪器有限公司)测定样品的白度;使用X射线衍射仪(Smartlab,日本理学公司)分析样品的物相;使用扫描电子显微镜(TM-1000,日立公司)观测样品的微观形貌;使用微机控制电子万能试验机(ETM105D)测试样品的抗压强度。

1.3 试验方法

将磷石膏在150 ℃下干燥24 h,然后在不同温度下(400、500、600、700、800、900 ℃)下煅烧1 h,得到Ⅱ型无水石膏。添加激发剂,对Ⅱ型无水石膏进行球磨改性。使用全自动白度计测量不同煅烧温度下的Ⅱ型无水石膏样品的白度。根据JC/T 2038-2010《α型高强石膏》的相关要求,测试Ⅱ型无水石膏的标准稠度、凝结时间和抗压强度。固定水膏比为0.3,计算标准稠度下的外加剂掺量,并测定不同煅烧温度下制备的Ⅱ型无水石膏在对应外加剂掺量下的凝结时间和抗压强度。

2 结果与讨论

2.1 煅烧温度对无水石膏理化性质的影响

2.1.1 煅烧温度对无水石膏微观形貌的影响

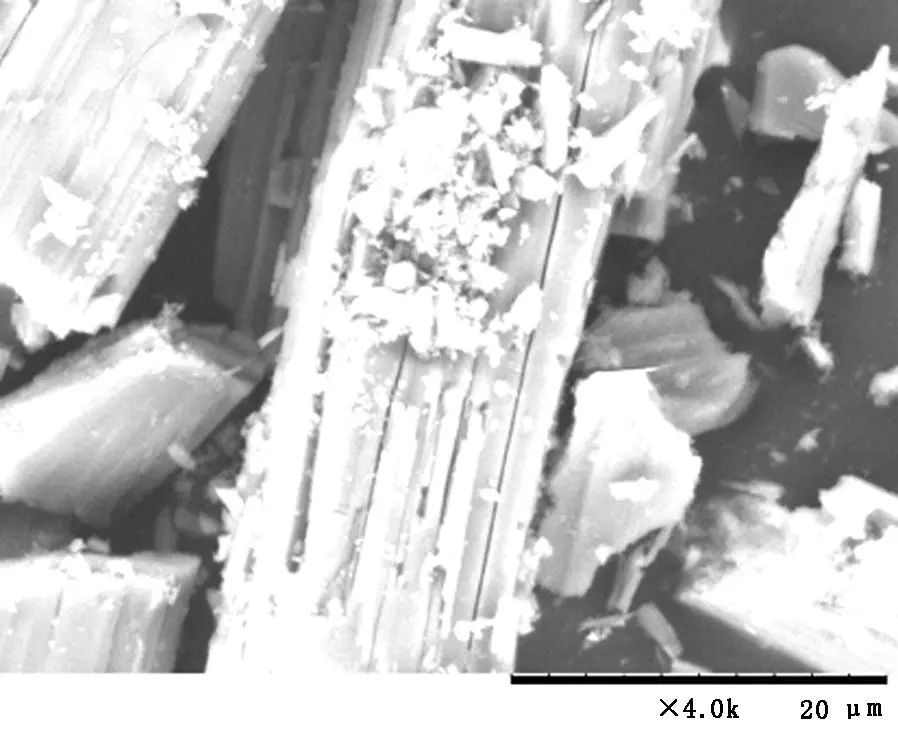

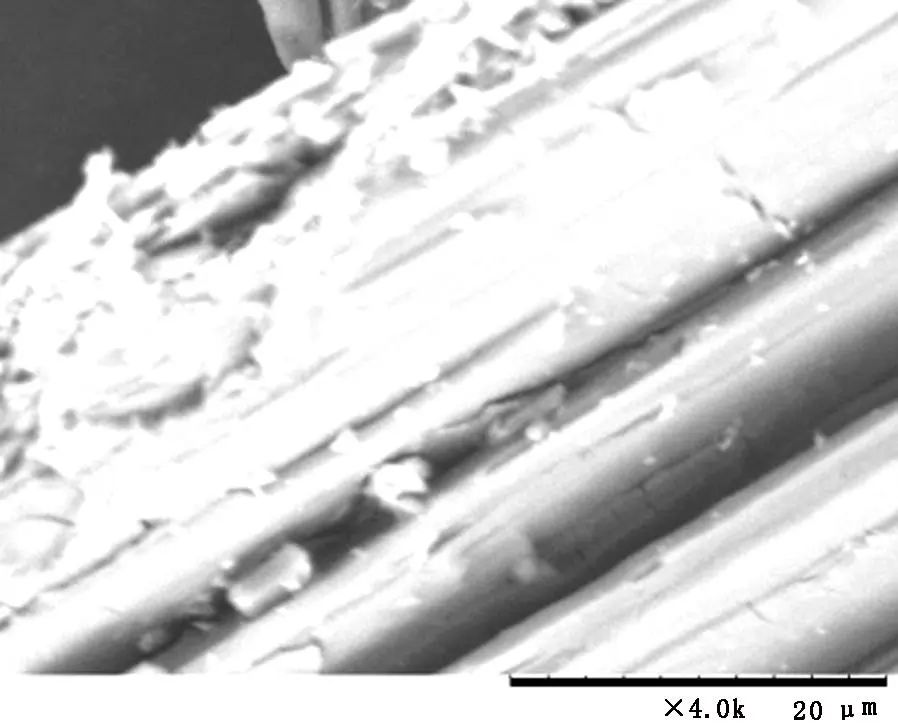

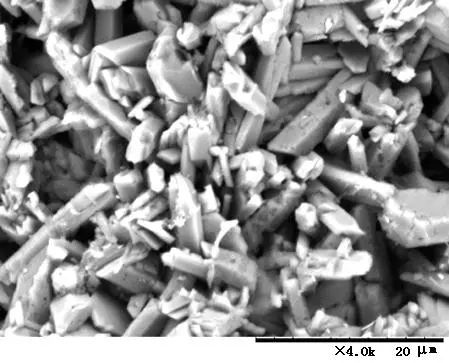

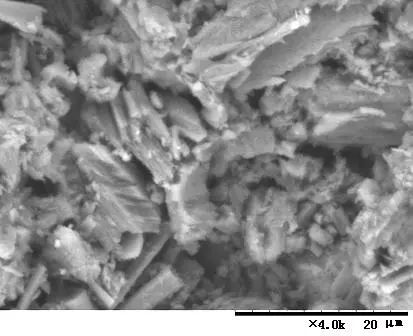

煅烧温度对无水石膏微观形貌的影响见图2。由图2可知,无水石膏晶体主要呈板状结构。在低煅烧温度下,晶体表面的纵向裂纹较明显。随着煅烧温度的升高,横向裂纹增多,最终晶体结构被破坏,导致无水石膏总比表面积增大。

(a)煅烧温度为400 ℃时的无水石膏SEM图

(b)煅烧温度为500 ℃时的无水石膏SEM图

(c)煅烧温度为600 ℃时的无水石膏SEM图

(d)煅烧温度为700 ℃时的无水石膏SEM图

(e)煅烧温度为800 ℃时的无水石膏SEM图

(f)煅烧温度为900 ℃时的无水石膏SEM图

图2 煅烧温度对无水石膏微观形貌的影响

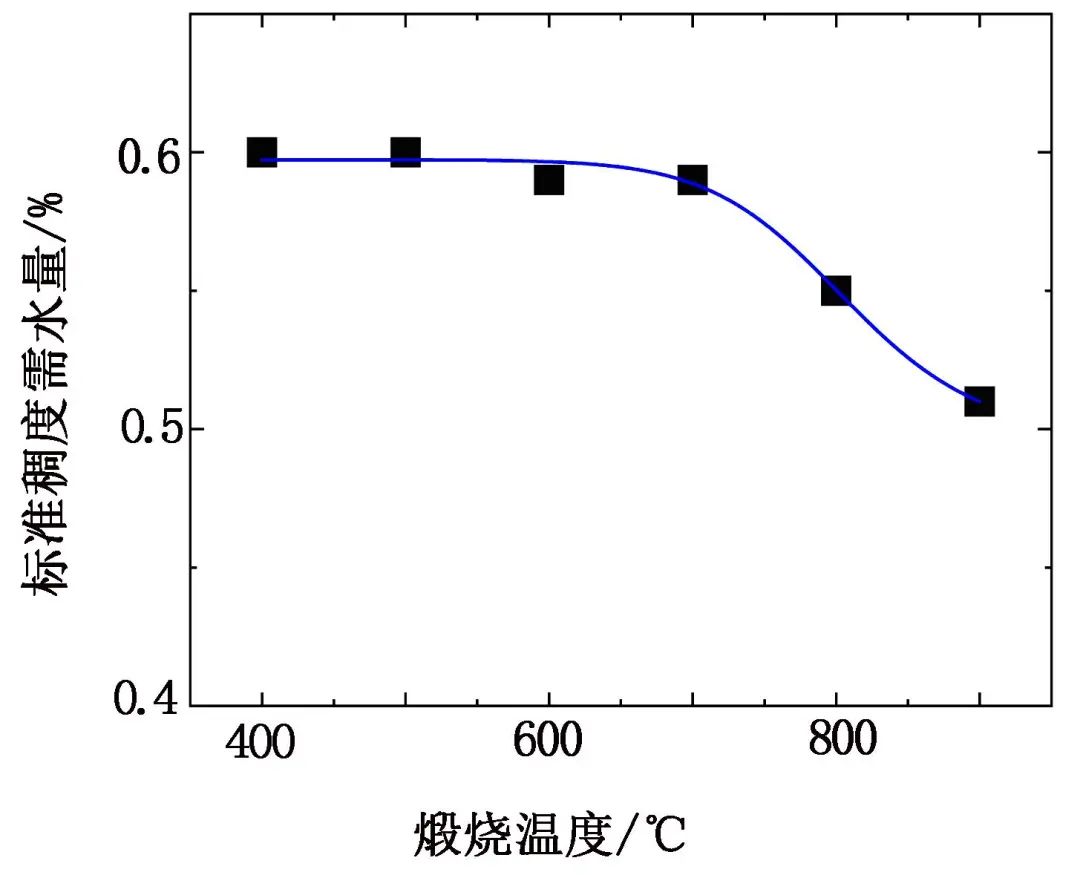

2.1.2 煅烧温度对无水石膏标准稠度需水量的影响

煅烧温度对无水石膏标准稠度需水量的影响见图3。由图3可知,随着煅烧温度的升高,无水石膏的标准稠度需水量逐渐降低。这是因为在煅烧过程中,无水石膏晶体被破坏,晶体碎裂程度的加剧导致晶体之间的孔隙减少,堆积密度增大。同时,煅烧过程促使可溶性磷杂质转化为惰性化合物并附着在硬石膏晶体表面,增强了晶体的亲水性,进而导致无水石膏标准稠度需水量降低[16]。

图3 煅烧温度对无水石膏标准稠度需水量的影响

2.1.3 煅烧温度对无水石膏凝结时间的影响

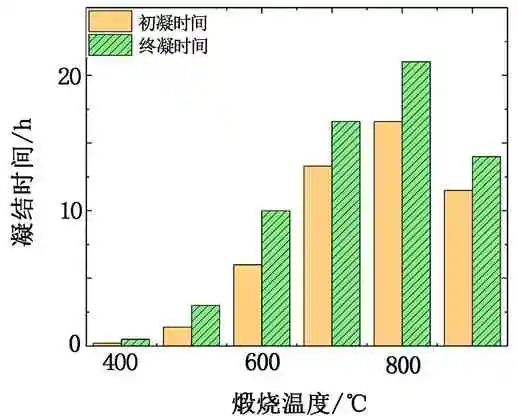

煅烧温度对无水石膏凝结时间的影响见图4。

图4 煅烧温度对无水石膏凝结时间的影响

由图4可知,随着煅烧温度的升高,无水石膏的凝结时间呈先延长后缩短的趋势。在400 ℃时,凝结时间最短,初凝和终凝时间分别为0.2 h和0.5 h。而在800 ℃时,凝结时间最长,初凝和终凝时间分别延长至16.6 h和21.0 h。凝结时间的变化可能与煅烧温度对无水石膏水化活性及杂质性质的影响有关。在不同煅烧温度下,无水石膏的水化活性表现不同:在煅烧温度为360~500 ℃范围内,煅烧得到的是慢溶性无水石膏;在500~700 ℃范围内,煅烧得到的是不溶性无水石膏;在700~1 180 ℃范围内,煅烧得到的是地板石膏[17]。

无水石膏水化活性越低,凝结时间越长。此外,可溶性磷和共晶磷杂质会延长磷石膏基产品的凝结时间,然而在较高的煅烧温度下,这些可溶性杂质会转化为惰性、不溶性杂质,不溶性杂质不会对无水石膏的凝结时间产生影响,因此在900 ℃时,凝结时间有所缩短[18]。

2.1.4 煅烧温度对无水石膏抗压强度的影响

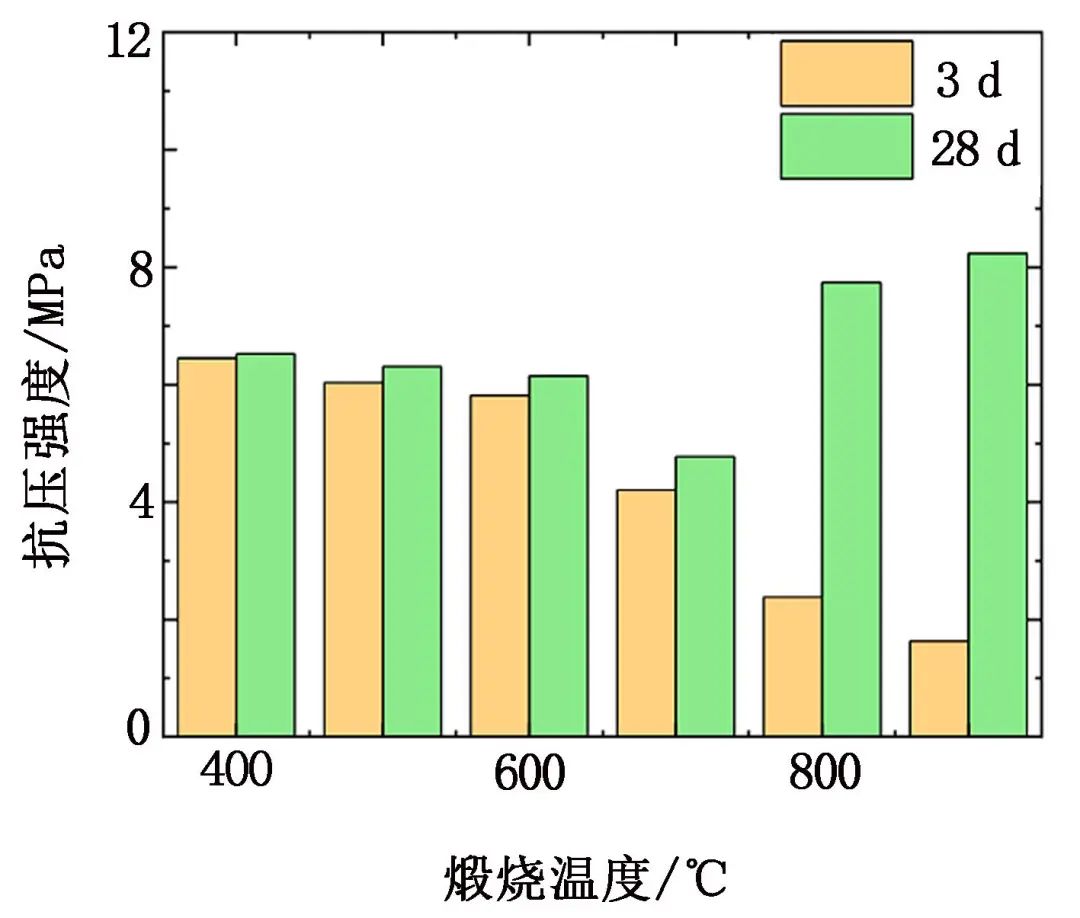

煅烧温度对无水石膏抗压强度的影响见图5。

图5 煅烧温度对无水石膏抗压强度的影响

由图5可知,随着煅烧温度的升高,无水石膏的3 d抗压强度呈下降趋势。其主要原因是硫酸钙的溶解度随着煅烧温度的变化而变化,温度越高,硫酸钙的溶解度越低[19]。较低的溶解度意味着在初期无水石膏尚未水化完全,抗压强度较低。其中,400 ℃下煅烧1 h的无水石膏3 d抗压强度最高,达6.45 MPa。此外,28 d抗压强度随着煅烧温度的升高呈先降低后升高的趋势,这可能与煅烧温度对无水石膏水化活性和溶解性的影响以及水灰比的变化有关。

在煅烧温度为800 ℃和900 ℃时,无水石膏标准稠度需水量较低,导致其后期强度更高[20]。其中,28 d抗压强度最高的煅烧条件为900 ℃下煅烧1 h,此时抗压强度达8.23 MPa。由此可见,煅烧温度对无水石膏的抗压强度有显著影响。低温煅烧有利于提高早期强度,而高温煅烧有利于提高长期强度。

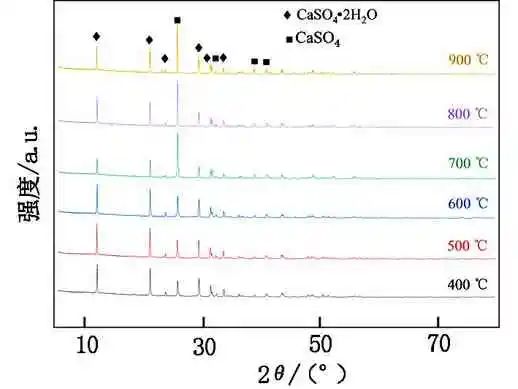

2.1.5 煅烧温度对无水石膏物相组成及微观形貌的影响

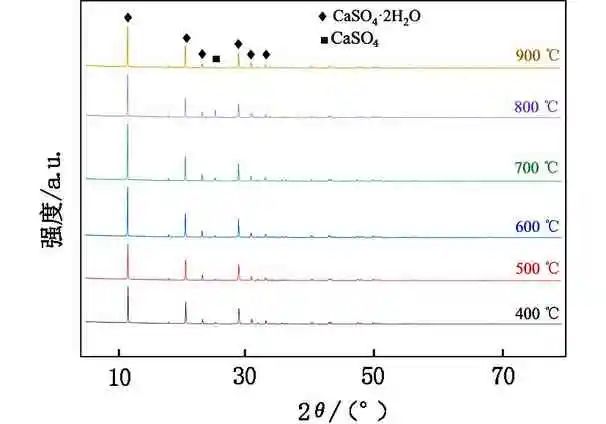

无水石膏在不同温度下煅烧并水化28 d的XRD(X射线衍射)图谱见图6。由图6可知,在不同煅烧温度下,无水石膏试块在水化28 d后的主要物相为二水硫酸钙(石膏)。在400~800 ℃范围内,无水硫酸钙(硬石膏)的峰强随着煅烧温度的升高而升高,但在900 ℃时有所降低。这一物相变化与凝结时间的变化趋势一致,表明煅烧温度会影响无水石膏的水化活性,进而影响其凝结时间及物相组成。

图6 无水石膏在不同温度下煅烧并水化28 d后的XRD图谱

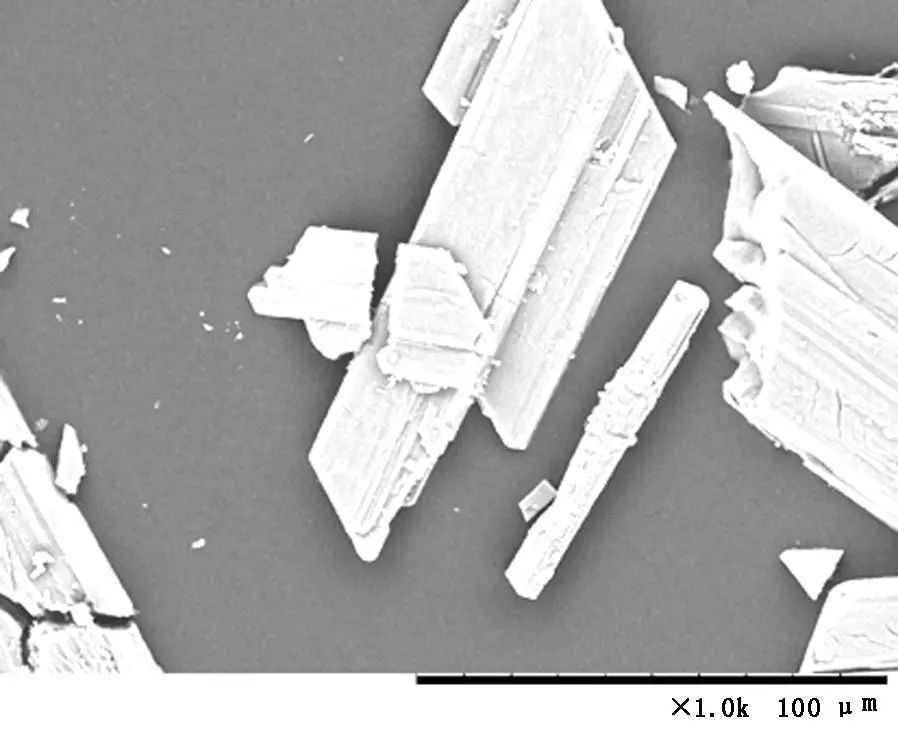

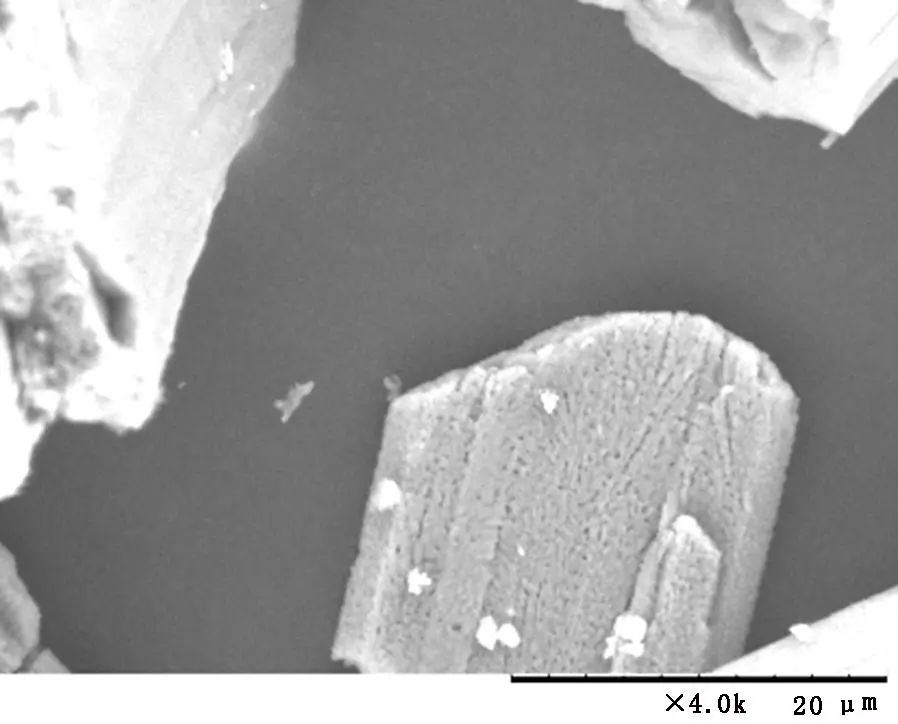

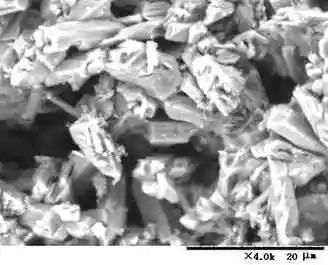

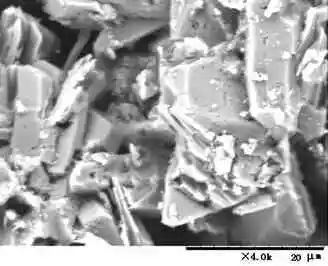

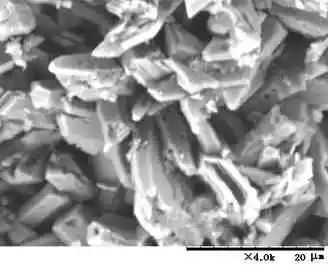

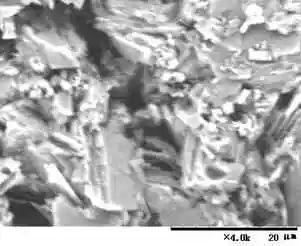

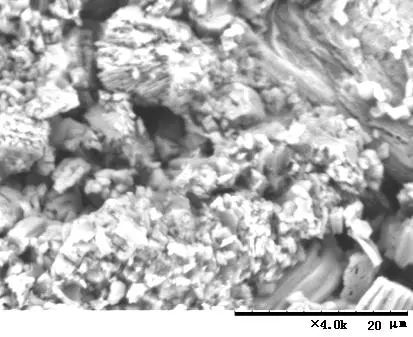

不同煅烧温度下无水石膏28 d的微观形貌见图7。由图7可知,当煅烧温度为400~500 ℃时,晶体为长径比较大的柱棒状,整体结构较为紧密。随着煅烧温度的升高,晶体的大小和形状发生了变化,晶体变粗,水化产物的生成量减少,晶体之间的相互搭接变得稀疏,晶体的排列松散,导致抗压强度下降。然而,当煅烧温度达到800 ℃后,水膏比降低,晶体之间的搭接增多,晶体排列变得紧密,这有助于提高抗压强度。

(a)400 ℃

(b)500 ℃

(c)600 ℃

(d)700 ℃

(e)800 ℃

(f)900 ℃

图7 煅烧温度对无水石膏28 d微观形貌的影响

综上,煅烧温度通过影响晶体的形态和搭接方式,显著改变了无水石膏的微观结构,进而影响其机械性能。

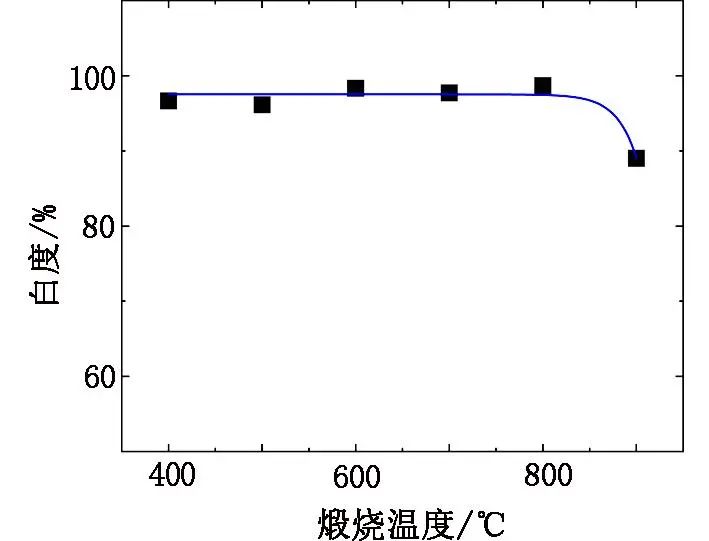

2.1.6 煅烧温度对无水石膏白度的影响

煅烧温度对无水石膏白度的影响见图8。由图8可知,除了900 ℃外,其他煅烧温度下的无水石膏白度均维持在较高水平,约为97.50%。这表明在常规的煅烧温度范围内,升高温度对无水石膏白度的影响很小。然而,当在900 ℃下煅烧1 h时,无水石膏白度降至89.12%,呈浅粉白色。颜色变化的原因可能是由于在900 ℃下,无水石膏中的铁杂质转化为氧化铁,氧化铁具有较强的着色能力,从而对无水石膏的白度产生显著影响[9,21]。磷石膏经过煅烧等处理后,可以制备成超白Ⅱ型无水石膏,最高白度可达98.69%(煅烧温度为800 ℃)。

图8 煅烧温度对无水石膏白度的影响

2.2 掺入外加剂后煅烧温度对无水石膏性质的影响

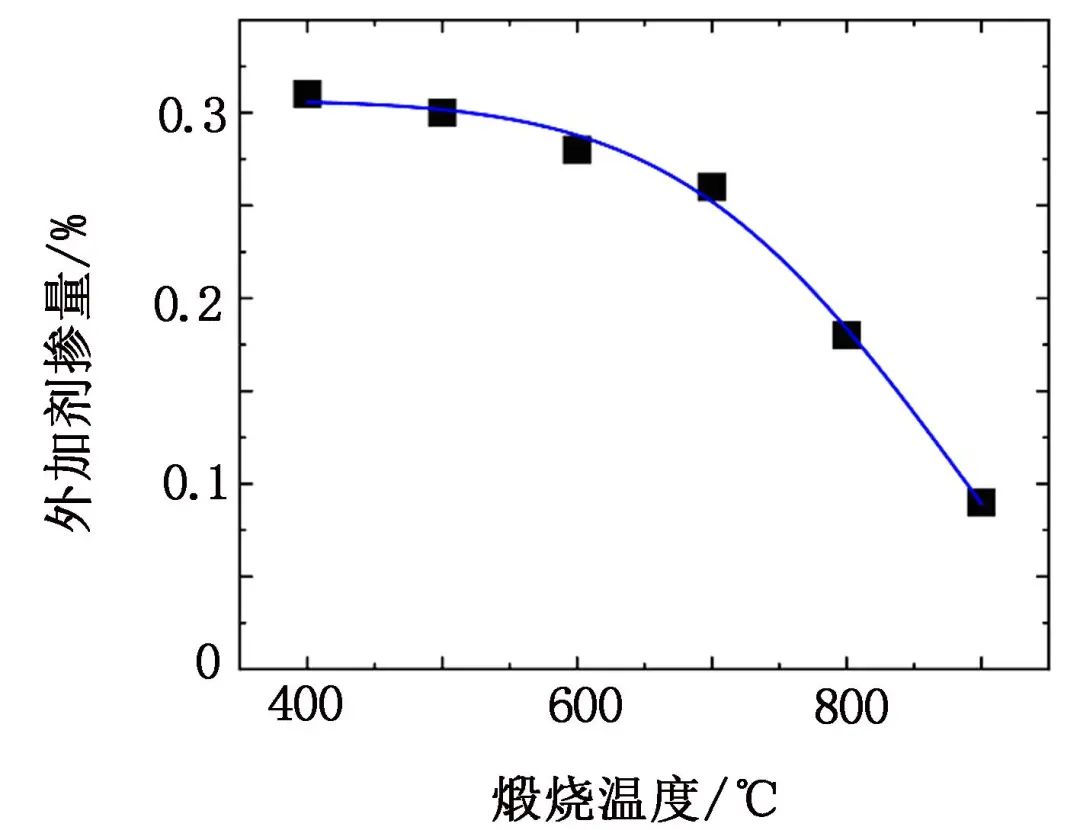

2.2.1 煅烧温度对外加剂掺量的影响

煅烧温度对外加剂掺量的影响见图9。在保持水膏比为0.3的条件下,随着煅烧温度的升高,可溶性磷杂质逐渐转化为惰性化合物,并附着在硬石膏晶体的侧面,形成吸附位点,导致其对外加剂的需求量减少[16]。这一现象与标准稠度需水量随煅烧温度的变化趋势一致。

图9 煅烧温度对外加剂掺量的影响

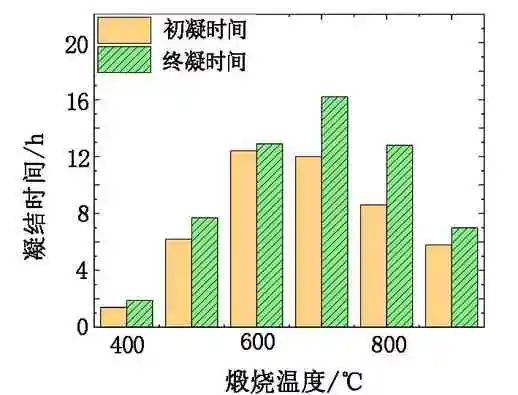

2.2.2 掺入外加剂后煅烧温度对无水石膏凝结时间的影响

根据图9的分析结果,在各煅烧温度下分别选取相应的外加剂掺量,在用水量固定为30%的条件下,使无水石膏浆体流动性满足标准稠度要求。煅烧温度对无水石膏凝结时间的影响见图10。由图10可知,在固定水膏比的条件下,掺入外加剂以保证无水石膏的流动性,煅烧温度对无水石膏凝结时间的影响表现出了一定的规律。随着煅烧温度的升高,无水石膏的凝结时间先延长后缩短。在400 ℃时,凝结时间最短,初凝仅需1.4 h,终凝仅需1.9 h;而在700 ℃时,凝结时间最长,初凝和终凝时间分别为12.0、16.2 h。这种凝结时间的变化与不同煅烧温度下无水石膏的水化活性差异以及可溶性杂质的影响有关[17-18]。可溶性杂质在煅烧后变为不溶性杂质,并吸附在石膏表面,从而缩短了凝结时间。此外,掺入外加剂有利于石膏的快速凝结。

图10 掺入外加剂后煅烧温度对无水石膏凝结时间的影响

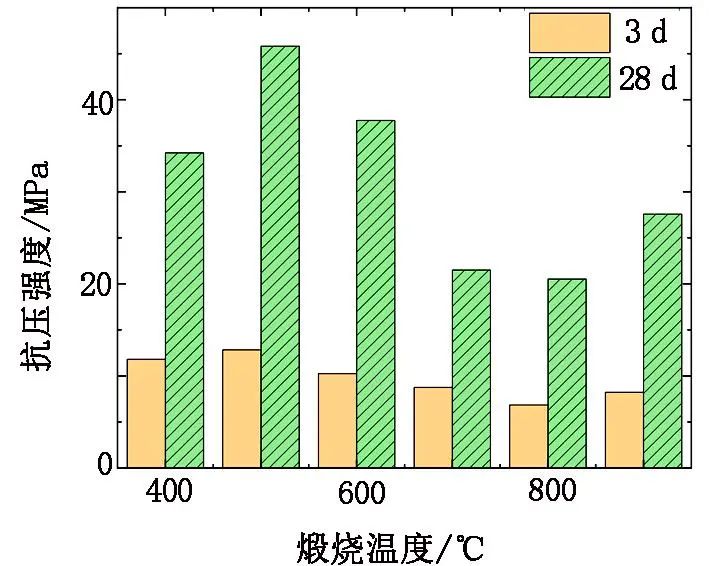

2.2.3 掺入外加剂后煅烧温度对无水石膏抗压强度的影响

掺入外加剂后,煅烧温度对无水石膏抗压强度的影响见图11。由图11可知,随着煅烧温度的升高,无水石膏的抗压强度先升高后降低,并在900 ℃再次升高。在500 ℃时,抗压强度达到最高值,3 d时为12.82 MPa,28 d时达到了45.82 MPa。与未掺入外加剂相比,外加剂能显著提高无水石膏的抗压强度。外加剂的作用机理主要是通过吸附在无水石膏的表面,减少了水化过程的用水量,从而使无水石膏的内部结构变得更加致密,增强了材料的整体强度[22]。在400、500、600 ℃的煅烧温度下,外加剂的增强效果尤为显著。

图11 掺入外加剂后煅烧温度对无水石膏抗压强度的影响

2.2.4 掺入外加剂后煅烧温度对无水石膏物相组成及微观形貌的影响

掺入外加剂后,不同煅烧温度下无水石膏试块的XRD图谱见图12。

图12 掺入外加剂后不同煅烧温度下无水石膏试块养护28 d后的XRD图谱

由图12可知,随着煅烧温度的升高,Ⅱ型无水石膏的特征峰强度逐渐增强,表明Ⅱ型无水石膏的含量升高、水化活性降低,生成的二水石膏水化产物减少,从而影响结构的致密性和抗压强度[23]。Ⅱ型无水石膏的水化伴随体积的显著增大,若水化反应充分,可有效填充孔隙,降低孔隙率,提高结构致密度和抗压强度。然而,在600~800 ℃范围内,Ⅱ型无水石膏水化活性显著下降,晶体结构较松散,孔隙填充不足,抗压强度下降。当煅烧温度升至900 ℃时,无水石膏晶体结构被严重破坏,大孔隙数量减少,局部致密性提升,抗压强度有所回升[23]。

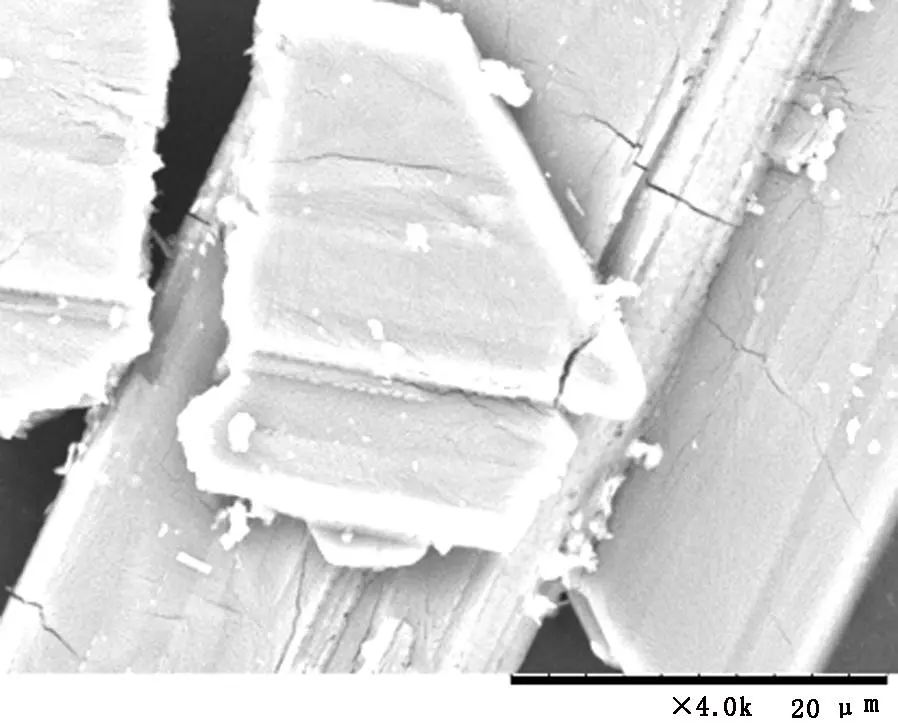

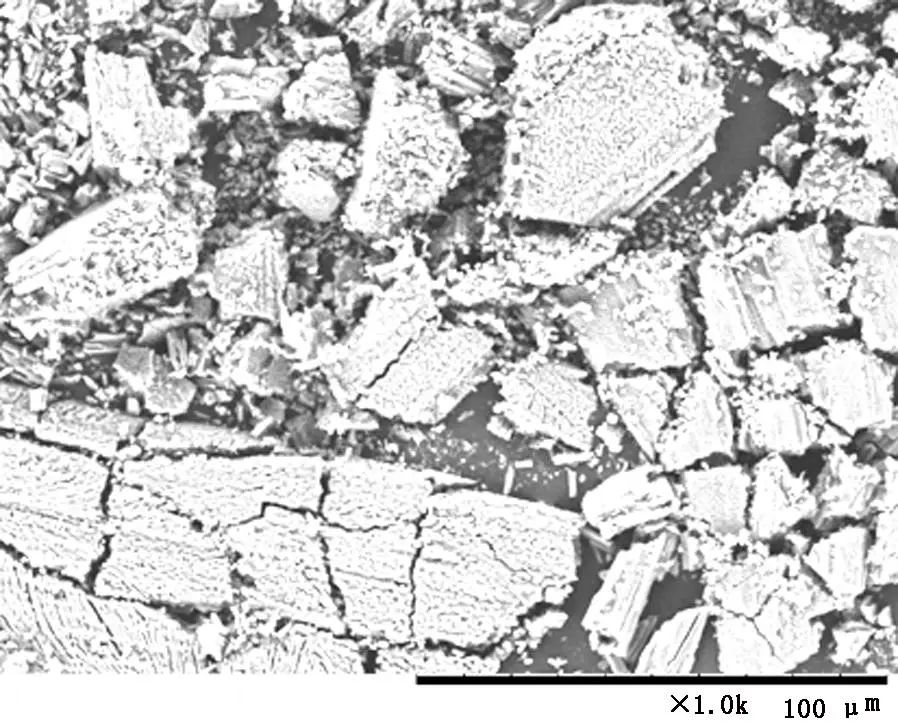

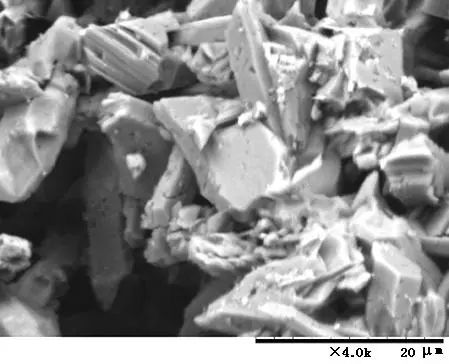

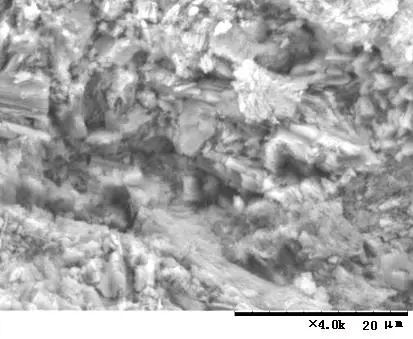

掺入外加剂后,煅烧温度对无水石膏微观形貌的影响见图13。在煅烧温度为400 ℃时,无水石膏晶体主要呈片状,整体结构较为致密,但断裂处的表面还存在一些针状晶体和不规则的细小颗粒,使其强度有所下降。在煅烧温度升至500 ℃时,晶体仍为片状,但结构更加致密,抗压强度达到最高值(45.82 MPa)。当煅烧温度超过600 ℃时,无水石膏的水化活性降低,晶体间的连接变得松散,出现了较大的孔隙和空洞,导致整体结构不规则,试块的抗压强度下降。当煅烧温度达到900 ℃时,形成了更为细小的结构,减少了晶体间的孔隙,试块的抗压强度有所回升。

(a)400 ℃

(b)500 ℃

(c)600 ℃

(d)700 ℃

(e)800 ℃

(f)900 ℃

图13 掺入外加剂后煅烧温度对无水石膏微观形貌的影响

3 结论

a.在400~800 ℃的煅烧温度范围内制备的无水石膏,其白度保持在97.50%左右,但在900 ℃时降至89.12%。随着煅烧温度的升高,无水石膏的标准稠度逐渐下降。无水石膏的凝结时间先延长后缩短,400 ℃时的凝结时间最短,初凝和终凝时间分别为0.2、0.5 h;800 ℃时的凝结时间最长,初凝和终凝时间分别为16.6、21.0 h。无水石膏的3 d抗压强度逐渐下降,28 d抗压强度先下降后上升。其中,3 d抗压强度最高时的煅烧温度为400 ℃,达6.45 MPa;28 d抗压强度最高时的煅烧温度为900 ℃,达8.23 MPa。

b.掺入外加剂可以显著改善无水石膏的水化性能和抗压强度,尤其是在400~600 ℃的煅烧温度范围内。通过控制煅烧温度和外加剂掺量,可以制备出性能优异的Ⅱ型无水石膏,最佳制备工艺条件为:500 ℃下煅烧1 h,外加剂掺量0.34%;此时得到的无水石膏3 d抗压强度达12.82 MPa,28 d抗压强度达45.82 MPa,白度为96.13%,初凝时间为13.0 h,终凝时间为16.5 h。

END

来源:龚辉,冷为贵,赵国军,等.磷石膏煅烧制备超白Ⅱ型无水石膏工艺研究[J].化工矿物与加工,2025,54(5):48-55.